FEM-Analyse zum Paradisco für Motorräder

Aktie

Wir bei LP9Engineering glauben an die Verbindung zwischen akademischer Theorie und praktischer Anwendung und dieses aktuelle Projekt ist ein perfektes Beispiel für diese Philosophie. Als Ingenieurstudenten beschlossen meine Kollegen Edoardo Scianca, Martino Rovesti und ich, unser akademisches Wissen in die Praxis umzusetzen, indem wir eine Studie durchführten, deren Schwerpunkt auf der Verbesserung der Leistung eines Motorrads lag, das wir in unserer Freizeit benutzen. Diese Übung war Teil der Prüfungsvorbereitung, wurde aber auch durch unsere gemeinsame Leidenschaft für Technik und Motorsport angetrieben.

Was ist FEM und warum sollten wir es verwenden?

Die Finite-Elemente-Methode (FEM) ist eine leistungsstarke numerische Simulationstechnik, die uns hilft zu verstehen, wie sich eine Komponente verhält, wenn sie Kräften, Vibrationen oder anderen Belastungen ausgesetzt ist. Durch die Diskretisierung eines Modells in ein Netzwerk kleiner Elemente ermöglicht uns die FEM die Lösung mathematischer Gleichungen, die Folgendes berechnen:

-

Spannung: Die inneren Kräfte im Material.

-

Verschiebung: Die Positionsänderungen des Bauteils unter Belastung.

Mithilfe der FEM können wir vorhersagen, wie sich eine Komponente in der realen Welt verhält. Dadurch können wir das Design und die Materialauswahl optimieren, bevor wir mit der Produktionsphase fortfahren, und so Zeit und Ressourcen sparen.

Unsere Studie: Entwicklung eines Bremsscheibenschutzes für KTM EXC

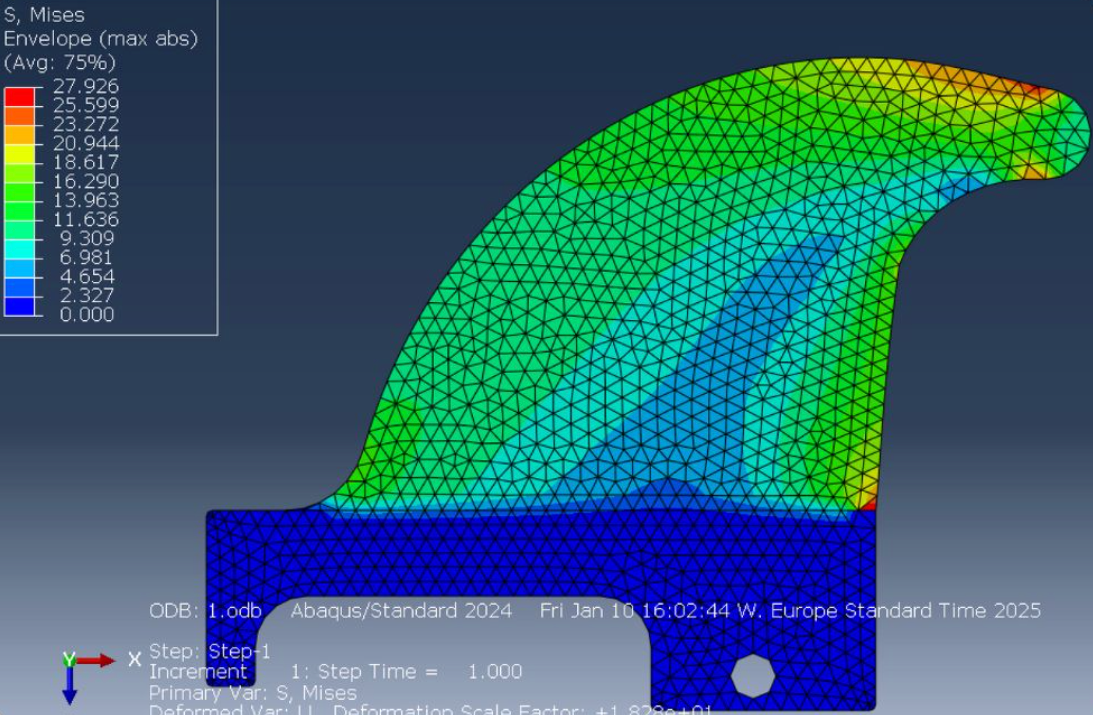

Für dieses Projekt haben wir uns entschieden, einen Bremsscheibenschutz für eine KTM EXC zu entwerfen und zu analysieren. Unser Ziel war es, das schlimmste Belastungsszenario zu simulieren: eine Kraft von 3000 N entlang der X-Achse, die eine Kollision zwischen dem Motorrad und einem Hindernis am kritischsten Punkt des Schutzes darstellt. Da es sich um eine vorläufige Analyse handelte, war es zu diesem Zeitpunkt nicht erforderlich, auf komplexere Einzelheiten einzugehen.

Simulationsergebnisse

Die Simulation lieferte uns wertvolle Informationen:

-

Das Bauteil versagt unter der aufgebrachten Last nicht.

-

Der maximal aufgezeichnete Hubraum betrug lediglich 0,965 mm.

-

Obwohl das Design aus PLA+, einem relativ schwachen Material, 3D-gedruckt wurde, erwies es sich als fähig, der aufgebrachten Belastung standzuhalten. Weitere Simulationen deuteten darauf hin, dass die Leistung durch die Verwendung modernerer Materialien wie Aluminium oder Hochleistungspolymere weiter verbessert werden könnte.

Eine Kombination aus Studium und Leidenschaft

Dieses Projekt war eine fantastische Gelegenheit, FEM auf eine reale Herausforderung anzuwenden. Dadurch konnten wir unser Verständnis von Simulationstechniken vertiefen und an etwas arbeiten, das uns leidenschaftlich interessiert. Durch die Verbindung von Theorie und Praxis ist es uns gelungen, unsere akademische Erfahrung greifbarer und spannender zu gestalten. Unserer Meinung nach lebt die Ingenieurswissenschaft vom Experimentieren und praxisnahen Lernen und dieses Projekt war ein spannender Schritt zur Vorbereitung auf zukünftige berufliche Herausforderungen.

Bei LP9Engineering haben wir uns dazu verpflichtet, die Grenzen der Technik durch Innovation und praktische Experimente zu erweitern. Wenn Sie Interesse an ähnlichen Projekten haben oder Ideen für Kooperationen, zögern Sie nicht, uns zu kontaktieren!

#FiniteElementeMethode #Engineering #Maschinenbau #3DDruck #Simulation #KTMEXC #AcademyAndPractice